«Здесь погрузчики имеют приоритет перед пешеходами», — предупреждает гостей директор производства Евгений Родин, стоя у пешеходного перехода на территории завода. Рядом — стенд, где написано, что более 380 дней на предприятии не было ни одного нечастного случая. По словам руководителей компании, безопасность у них в приоритете.

«Мы хотим стать самой социально ответственной компанией в Беларуси», — так позиционирует «Heineken» в Беларуси её управляющий директор Василен Цанов. Наряду с безопасностью для пивоварни важна экологичность производства.

Загадочный хмель и другое сырьё для «Heineken»

Пиво по возможности делают из местного сырья: ячмень для солода выращивают сами или покупают у ОАО «Белсолод». На предприятии считают, что Беларусь — страна рискованного земледелия с точки зрения выращивания пивоваренного ячменя.

Воду качают из собственных артезианских скважин глубиной 130 метров. Её очищают, чтобы уменьшить содержание железа, избыточное для такого производства. Остальное привозят издалека: дрожжи из специального банка в Голландии, что является обязательным для пивоварен компании; хмель — из Чехии и Германии.

По словам Евгения Родина, местный хмель использовать невозможно: он хоть и растёт, но никто его не перерабатывает в качественный продукт. «Рынок хмеля вообще загадочная вещь: на настоящий момент контрактуются поставки на 2018 год. Его ещё не посадили, а уже покупают на корню. А перерабатывающих предприятий всего 6 штук в мире», — говорит он.

В Отчёте об устойчивом развитии компании за 2014 год есть строчка о том, что 60% сырья она закупает у локальных производителей сельхозпродукции в Африке. Но на самом деле ничего оттуда к нам не возят. Просто документ составлен для части компании, к которому относятся Беларусь с Россией — дивизиона «Африка», одному из четырёх подразделений «Heineken».

«Сатурн» под светодиодами

Завод занимает 6,6 гектара, и его основали в цехах, где раньше делали пиво «Сябар». Ещё лет 5 назад на заводе были места, где стояло дорогое оборудование, но помещения оставляли желать лучшего. Последним из них стал новый склад.

Раньше пол был на 6 метров ниже, и его занимало то, что некогда служило грядками для выращивания солода и не использовалось с девяностых. Кодовое название склада — «Сатурн», навеянное видом грядок.

Освещение в нём светодиодное. В 2015 году все лампочки ДРЛ, потребляющие 400 Вт, заменили на LED (светодиодные). Ушло 500 миллионов беларусских рублей, но они окупятся через 8 месяцев.

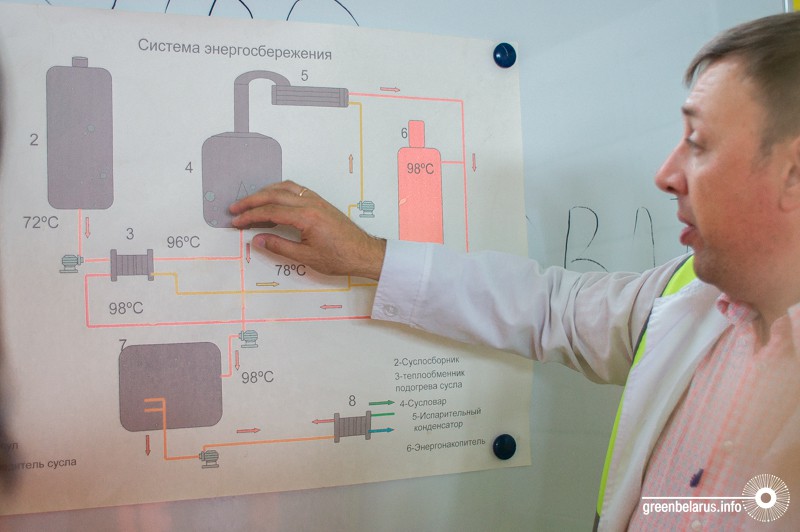

«Очевидная» система рекуперации экономит 7% потребляемого газа

В рамках пресс-тура журналистам показали варочный цех. По словам Евгения Рощина, идея делать здесь систему рекуперации очевидна, так как много и охлаждают, и нагревают.

В цеху в 2014 году появился энергонакопитель, и завод потребляет на 7% меньше термической энергии, экономит 300 миллионов беларусских рублей в месяц и поначалу получал недовольные письма из «Мингаза» о том, что перестал выбирать оговоренный объём.

Воды тоже уходит не столько, сколько раньше: 4% жидкости, которые прежде испарялись, теперь циркулируют в системе. При кипячении часть её конденсируется, попадает в специальную ёмкость и через теплообменник отдаёт тепло новой партии сусла, которая должна нагреваться для кипячения. При кипячении вода снова нагревается.

Система обошлась в 400 000 евро, срок её окупаемости — 2 года 7 месяцев. Такой механизм нагрева в варочных цехах на «Heineken» почти правило, отличается лишь реализация — от заводских до самодельных.

Сосульки от пива

Следующий цех — лагерно-бродильный, со специфическим запахом, который порой встретишь утром в автобусе. Сюда перекачивают сусло и добавляют дрожжи, а тепло, образующееся при брожении, также отводят.

После брожения ёмкости резко охлаждаются с 12-14 до 7-8 градусов.

«Заходя за красную линию, одевайте каски», — предупреждает наш гид. Говорят, здесь есть шанс попасть под одну из падающих сосулек, которые появляются в процессе охлаждения огромных 200-тонных ёмкостей с пивом.

Остатки дрожжей из ёмкостей для брожения раньше сливали в канализацию, а теперь продают в Польшу, по 1 евро за тонну, где их сушат на корм скоту.

Экономя на упаковке, можно месяц освещать квартиру

Цех упаковки — рай для рыбака. Работники уверяют: эти зелёные колбы очень ищут те, кто ловит рыбу. На заводе же из них делают двухлитровые бутылки.

Заготовки для 2-литровых бутылок весят 52 грамма. За последние три года массу бутылок снизили в среднем на 6 грамм. Упаковка подешевела, а давление для выдува уменьшилось с 40 бар (атмосфер) до 27. Теперь хватает мощности одного компрессора для выдува вместо двух. Каждый из них потреблял 150 кВт в час — как однокомнатная квартира в месяц.

В цехе, где выдувают бутылки, выделяется много тепла, которое летом уходит на улицу через вентиляцию, а зимой обогревает соседний цех розлива.

В цехе розлива работает конвейер, который выпускает готовый продукт. В час производится 8140 бутылок по два или пол-литра, в сутки — 500 тонн пива. На один его литр расходуется 4,2 литра воды, по данным за 2014 год. А ещё в 2013-м цифра была на 21% больше — 5,4 литра. Вода в том числе идёт на мытьё оборудования.

Чтобы уменьшить нагрузку на очистные сооружения города, на предприятии сделали усреднитель сточных вод. Здесь перемешиваются сточные воды за 12 часов, щёлочные и кислотные растворы нейтрализуются, превращаясь в соли и воду.

Ещё на предприятии уделяют внимание принципам зелёного офиса. Евгений Рощин комментирует: «Выключенные лампочки — это тысячные доли энергозатрат на предприятии, где один компрессор потребляет 370 кВт. Но их нужно выключать — это меняет поведение людей».