По статистике, из всех автошин мира только 23% покрышек используются вторично. В странах СНГ ежегодно выбрасывается более 1 млн. тонн автошин, так как отсутствует рентабельный способ их утилизации.

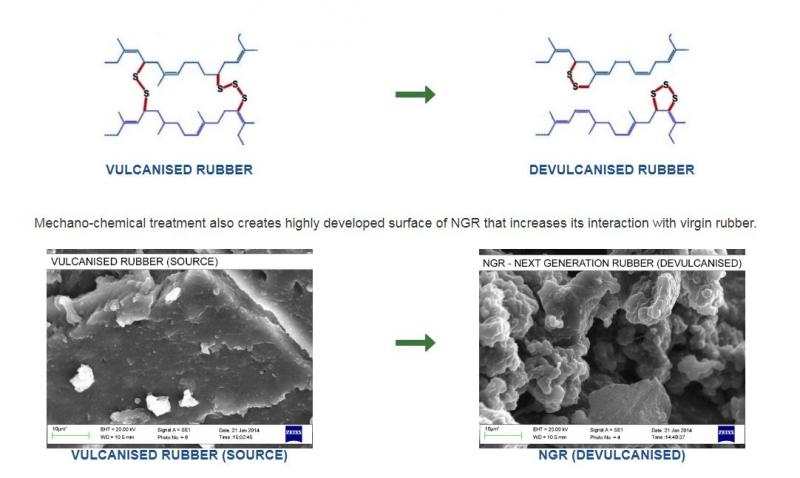

Для борьбы с этой проблемой в некоторых компаниях используются методы девулканизации, которые разрушают связи серы в вулканизованном материале. Это позволяет смешивать переработанный каучук с цельными каучуковыми соединениями и повторно использовать в качестве сырья. Девулканизация может восстановить почти треть резиновых отходов, что уменьшает потребность в приобретении нового материала и обеспечивает экологически безопасный способ переработки.

В 2014 году природоохранная организация «Rubber Products», занимающая изобретением инновационных альтернатив натуральному и синтетическому каучуку, презентовала резиновый порошок под названием «NGR» - Next Generation Rubber (резина нового поколения).

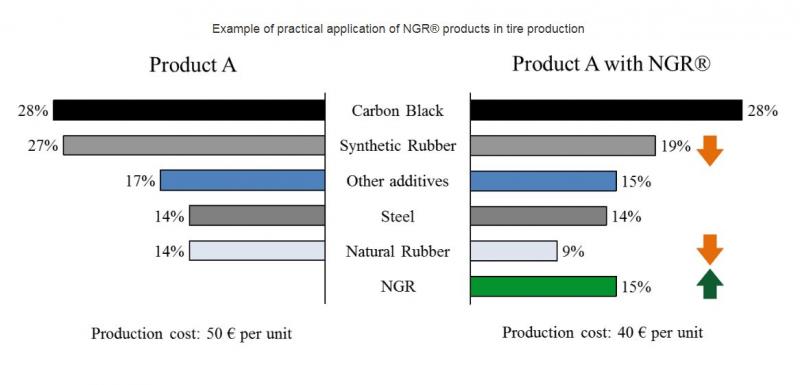

Каучук NGR извлекается путём девулканизации из предварительно отобранных шин для автомобилей или грузовиков. В результате этого процесса разрываются серосодержащие звенья в полимерной цепи, но химический состав не изменяется. Результаты, полученные в ходе экспериментов, подтверждают, что можно заменить до 20% каучука резиновым порошком без какого-либо влияния на качество продукции. Смеси с 50% содержания порошка показывают уже меньший уровень прочности, но все ещё приемлемый для производства.

В будущем планируется улучшать порошок и дорастить его способность к замене исходного сырья до 70%.

Почему порошок стоит использовать даже с сегодняшними показателями?

- Он точно соответствует характеристикам натурального и синтетического каучука.

- Намного дешевле, чем натуральный каучук.

- Порошок прост в производстве. Весь процесс представляет собой механико-химическую реакцию и проводится при комнатной температуре.

- При производстве не используются опасные химические вещества, нет вредных выбросов в атмосферу.

Почему порошок не находит широкого применения?

- Более высокие затраты на переработку в сравнении с производством первичного материала.

- По ошибочному мнению рынка, продукты, содержащие высокий уровень переработанных материалов, имеют более низкое качество или ценность, чем продукты из первичных материалов.

- Низкие цены на закупку первичного сырья.

Пока в мире работает только один завод в Риге по переработке методом девулканизации и производству порошка «NGR» с объёмом производства 2500 тонн в год. Завод стал доказательством того, что технология работает в промышленном масштабе.

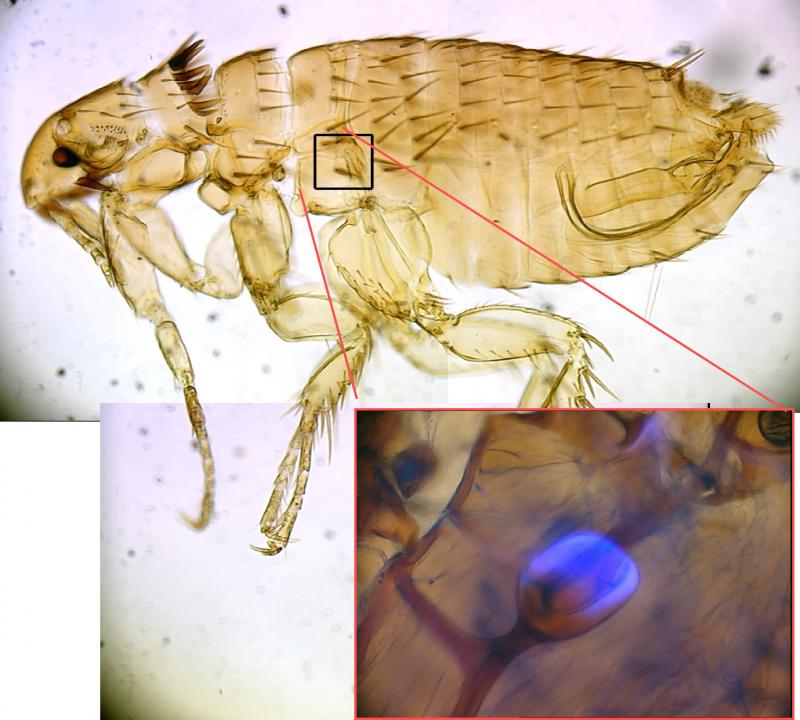

Ещё одна необычная идея производства резины родилась благодаря исследователям насекомых, которые заметили, что тип эластичного белка на ножках некоторых насекомых имеет потенциал для изготовления промышленных каучуков. Это вещество, известное как резилин, представляет собой эластомерное соединение со свойствами, очень близкими к свойствам синтетического каучука. Он позволяет насекомым разных видов прыгать и приводить в движение крылья. Впервые резилин обнаружил датский зоолог профессор Торкель Вайс-Фог в суставе крыла саранчи в 1973 году.

Резилин демонстрирует хорошую эластичность, характеризующуюся низкой жёсткостью, высокой растяжимостью, эффективным хранением энергии и длительным сроком службы. Выдающиеся механические свойства натурального резилина мотивировали недавние исследования в области разработки биоматериалов с широким спектром применений.

В октябре 2005 года Междисциплинарная исследовательская группа в журнале «Nature» опубликовала результаты работы по успешному искусственному синтезированию резилина, когда ген мухи вживили в бактерию кишечной палочки.

Методика относительно новая и требует много доработок для масштабного производства. Пока искусственный резилин выращивается в лабораторных условиях и используется для нанопроводов, элементов биосенсоров, имплантатов для человеческого тела и в сложной медицинской электронике. В журнале отмечается, что «синтезированный резилин обладает двумя особенно полезными свойствами: сопротивление утомлению и устойчивость к износу. Он может быть переработан в течение сотен миллионов циклов, и продолжать обеспечивать отличную производительность».

С каждым годом в мире растёт производство натурального каучука. Объясняется это ростом цен на нефть, из которой изготавливают синтетический каучук. Даже производители резины не могут закрыть глаза на столь крупную экологическую проблему, вызванную ростом плантаций гевей – деревьев, из сока которых изготавливают натуральную резину.

По прогнозам специалистов для удовлетворения нужд производства к 2024 году нужно засадить гевеями еще 8 млн. га земли в Юго-Восточной Азии, включая заповедники и национальные парки. Это будет просто экокатастрофа для планеты. Подробнее об этом мы писали ранее в этой статье.

В этой ситуации у простых одуванчиков есть потенциал, который открыли в 30-е годы, когда правительство СССР организовало большую экспедицию по поиску подходящих для производства резины растений на территории страны. Конечно, толчком стала не проблема выращивания гевей для экологии, а выгоды для экономики и политики.

В ходе исследований выяснилось, что возможным сырьём выступают два вида одуванчиков, произрастающих в Крыму и предгорьях Тянь-Шаня, которые стали активно культивироваться по всему союзу. Но дело оказалось не особо прибыльным, и селекция в то время была трудоёмким мероприятием. После окончания Второй мировой появилась возможность покупать сырье напрямую у бывших колоний, что закрыло одуванчиковый проект сразу после войны.

Постепенно с улучшением технологий, развитием генной инженерии и глобальными проблемами экологии одуванчики заиграли в новом свете. На данный момент разработкой возможности масштабного промышленного производства занимаются в Европе и Канаде. Растения можно выращивать рядом с заводами по переработке, чтобы снизить расходы на логистику и выбросы газов в атмосферу. Главное – одуванчики, в силу своей крайней неприхотливости, легко растут на земле, которая не пригодна для сельского хозяйства. Пустующие северные регионы России, Канады и Скандинавии не пострадают от полей одуванчиков, а собирать «урожай» резины можно уже через год.

Конечно, не все так просто и тут имеются подводные камни. Пока отсутствует простой и результативный способ контроля над хаотичным распространением семян ветром. Кроме этого, для производства резины нужно всего лишь до 15% растения, что потребует большого количества сырья и произведёт много отходов. Возможный вариант их утилизации – производство инулина, который сейчас добывается из корня цикория.

Дальше всех в деле одуванчиков продвинулась немецкая компания Continental, которая в 2014 году получила премию «GreenTec Award» за презентацию шин, где протекторы были полностью изготовлены из одуванчиковой резины. Проект разрабатывал Институт молекулярной биологии и прикладной экологии в Ганновере. Параметры шин оказались на высоком уровне, и компания продолжила развиваться в этом направлении – в 2017 году они инвестировали около 30 млн. евро в постройку лаборатории, где будут производить резину из одуванчиков в немецком городе Анклам. Глава концерна заявил, что в ближайшие годы задействует до 800 га неиспользуемой в хозяйстве земли под посадку растений.